路用煤沥青改性技术的分析与评述

|

煤沥青是煤焦油经蒸馏提取馏分后的残余物,占煤焦油总量的50%~60%。国家统计局统计数据显示,2015年、2016年、2017年我国焦炭产量分别达到44778.2万t、44911.5万t、43142.6万t。按照每吨焦炭副产约5%的高温煤焦油、每吨高温煤焦油又副产50%~60%的煤沥青统计,近几年国内高温煤沥青年产量均超过了1000万t。目前,国内煤沥青利用途径单一,加工利用率极低,成为影响焦化行业整体效益提升的瓶颈。另一方面,国内石油沥青的产区少而分散,产量难以满足当前公路建设需要,我国每年需进口数以百万吨的优质石油沥青。与此同时,随着我国汽车市场及交通运输业的高速发展,交通运输量和车流量每年不断增加,车辆超载也时有出现,使得道路施工对沥青路面铺设材料的质量和产量标准的要求不断提高,导致国内道路沥青供需矛盾十分突出。 1 路用煤沥青的应用实践及存在问题 1.1 应用实践 煤沥青作为道路铺设材料的应用由来已久。上世纪早期,石油沥青供应尚不充分,德国、英国等欧洲工业发达国家就开始寻找石油沥青的替代材料。20年代德国率先将中温煤沥青混入石油沥青用作铺设道路的材料,60年代英国也开始生产混合沥青用于最高负荷公路的铺设。1982—1986年期间,德国用25%软化增塑的煤沥青和75%的道路石油沥青B80配制而成的混合沥青材料共铺筑了72条路段。其后,其他欧洲国家的高速公路也开始使用煤沥青含量为15%~35%的混合沥青。经过多年的行车运行表明,混合沥青铺设的道路路面摩擦系数大,行车安全性高,且抗变形、抗磨、耐重压、抗油侵蚀性能突出,尤其在雨天等恶劣气候条件下性能保持良好。但是,上世纪70年代,随着中东地区石油资源的发现及大量开采,道路石油沥青的供应需求得到了满足,石油沥青因性能及价格优势逐步取代了煤沥青。因此,从上世纪90年代开始欧洲完全停止了煤沥青作为筑路材料在道路铺设方面的应用。 国内在上世纪七八十年代也曾将煤沥青应用于道路施工工程。但是,限于当时的焦油加工水平、混合沥青生产技术和道路铺设施工水平,煤沥青应用于筑路后,存在着低温抗裂性能差,耐温性、抗紫外线能力不足等弊端,且无法解决施工中产生致癌性沥青挥发物烟的问题,故国内道路沥青材料也逐步转向使用石油沥青或者以其为原料的改性道路沥青。 近年来,为推进煤沥青资源化利用,缓减国内道路沥青的供需矛盾,交通部公路科学研究院选择焦化工业密集、煤沥青资源丰富的山西省作为研究基地,通过与山西省多家大学和研究所合作,围绕煤沥青中苯并芘等致癌物的脱除,开展了大量的路用煤沥青改性材料的研究工作。2008—2011年,依据该院阶段性研究成果制备的重质改性煤沥青、温拌改性煤沥青、重载改性煤沥青等路用煤沥青系列改性材料,在二广高速公路(G55)忻州段、山西高陵高速进行了铺筑应用试验。交通部公路工程检测中心对该院煤沥青系列材料路用性能的检测表明,其各项路用性能指标优良,能够满足高速公路施工相关要求。 1.2 存在问题 从上世纪90年代开始欧洲严格限制煤沥青的生产及在道路建设方面的应用,即使是必须使用煤沥青作为电极材料和耐火材料等领域,其原料也几乎全部从国外进口。这主要是由于人们逐步地发现和认识到煤沥青中多环芳烃(PAHs)中4~6环的稠环化合物具有不同程度的致癌性。迫于民众对煤沥青致癌性的担心和对民众健康的考虑,一些欧美国家开始制定出严格的标准,用于限制沥青制品中强致癌物质的含量及排放量。实际上,国内外的应用实践表明,如果仅从道路的使用性能角度而言,煤沥青、改性煤沥青作为道路沥青或道路沥青添加剂或改性剂使用是完全可行的,但作为路用材料,其所含的PAHs致癌性物质对水源、土壤、大气等存在的潜在环境隐患则不容忽视,这使得各国政府在制定产业和环保政策时均持相当谨慎态度。 2 国内路用煤沥青改性专利技术研究进展 据WIPO(世界知识产权组织)统计,世界范围内90%~95%的研发成果包含在专利文献中,且70%~80%发明创造只通过专利文献公开。因此,系统地进行专利文献分析,可以及时了解某一领域技术研究进展,揭示该领域技术研发的整体情况、研究思路、研究热点和技术空白等重要信息,从而洞察该领域技术发展趋势,更好地启发研究人员确定研究思路。上世纪末以来,出于环境保护和节能减排的考虑,欧洲发达国家已经逐步将煤焦化转移到国外,故近年来国外有关路用煤沥青改性技术未见报道,该技术研究和工程实践主要集中在国内。为此,笔者以国家知识产权局“专利检索及分析系统”平台收录的煤沥青改性作为道路(或路用)煤沥青的相关发明专利公布文本作为主要研究对象。检索式为:“关键词=煤沥青AND(道路OR路用OR筑路OR铺路)”;检索范围为2017年12月31日之前公开的全部中国专利文献,经筛选去重,得到90篇发明专利申请文献,并据此做出路用煤沥青改性专利申请年份分布图、路用煤沥青专利申请技术构成图及路用煤沥青改性专利申请技术趋势图,依次如图1~图3所示。在此基础上,分析了国内道路煤沥青改性专利技术研究的整体发展概况。 2.1 国内路用煤沥青专利技术发展趋势分析 2.1.1 路用煤沥青专利申请趋势分析

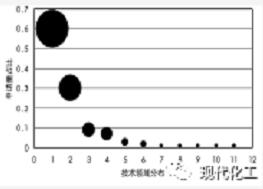

图1 路用煤沥青改性专利申请年份分布 根据图1,1987年,利用煤沥青的防水防腐性能,国内单位申请了首件专利。其后20多年,煤沥青作为筑路材料的专利申请仅有零星报道。从2008年开始,路用煤沥青的研究引起了人们的重视,并有多项发明专利公开。此后,随着我国经济的高速发展,我国汽车与交通运输业快速增长,导致用于道路铺设的石油沥青供不应求,推动了国内石油沥青替代品的研究热潮,其在专利申请数量方面的表现是,从2010年开始,国内专利申请量急剧增加,到2013年达到顶峰。其后,专利申请数量开始在震荡中回落,但也保持在每年5件以上的增长速率。出现该趋势的原因,与近年来人们专利意识的提高、以及2008年国家知识产权战略纲要出台后的正向激励作用等多方面因素有关,而2013年以后国家专利授权审批程序逐步规范严格,以及近两年国家知识产权局“高价值专利”导向作用,使得国内申请人更注重专利质量的提升而非数量的增加,因此,2016年以后年申请量有所降低。 2.1.2 路用煤沥青专利技术构成及技术趋势分析 专利分类号是专利文献分类和检索的强有力工具,依据某一种产品的国际分类,可以很容易地检索出该产品所属技术领域的专利信息。目前,我国采用的专利分类号为《国际专利分类表》(IPC分类),该分类表采用了功能和应用相结合,以功能性为主、应用性为辅的分类原则,逐级分类形成完整的分类体系,是世界各国专利局以及其他使用者在确定专利申请的新颖性、创造性时进行专利文献检索的一种国际通用的有效工具。本文技术领域仅分析到大类级,部或大类的符号意义参见《国际专利分类表》(2018版)。

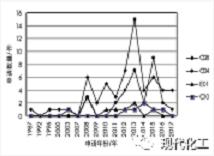

图2 路用煤沥青专利申请技术构成 注:横坐标技术领域分布中数字1~11分别表示C08、C04、E01、C10、C01、C09、B29、C07、D01、D21、H01。 由图2可以看出,当前路用煤沥青研究领域主要集中于C08、C04、E01、C10等4个技术领域,其中C08、C04、C10均同属化学、冶金部,E01属于固定建筑物部。将四者结合起来分析,可以看出,当前路用煤沥青的研究主要集中于将煤沥青作为添加材料制备路用煤沥青铺路材料和添加煤沥青后路用煤沥青材料筑路性能变化两个大的方面。 为了进一步分析路用煤沥青专利申请技术发展趋势。笔者进一步统计分析了C08、C04、E01、C10等4个技术领域历年专利申请数量随年份的变化趋势,详见图3。

图3 路用煤沥青改性专利申请技术趋势 由图3看出,路用煤沥青研究长期以来一直集中分布于C08、C04两个技术领域,这表明,路用煤沥青的研究更多地是以研究煤沥青作为添加材料制备道路沥青材料的方法及制备出的道路沥青材料的综合应用性能改善作为最终目的。 2.1.3 申请人属性及主要申请人研发实力分析 目前,路用煤沥青的研究主体多达51家,相应专利申请量从1到19不等,其中申请量2件以上的单位共有14家,主要为高校和企业;其余37家申请人包括高校、科研院所、企业或个人,专利申请量均为1件。为了分析各类研究主体的技术贡献,笔者将51家申请人划分为高等院校、各类企业、科研院所和个人及其他4个类别,并分别进行专利申请数量统计,结果见表1。 表1 申请人属性分布

表1中数据显示,路用煤沥青的研究开发在国内受到了人们的普遍重视,但研究主体主要为高等院校和各类企业,二者专利申请量总和占到国内申请量总量的77%。其中,高等院校申请数量占比达43%,表明国内路用煤沥青改性材料的开发应用涉及大量的基础性研究工作;各类企业申请数量占比为34%,表明企业普遍看好路用煤沥青的市场应用前景,纷纷开始提前布局专利占领市场。 2.2 国内路用煤沥青专利技术研究综述 1987年,中国石油化工总公司抚顺石油化工研究院申请了“沥青乳液”的发明专利,将煤沥青作为筑路、建筑等领域防水防腐添加剂材料。2000年,攀钢集团煤化工公司申请了“一种改质煤沥青筑路油的制造方法”的发明专利,首次提出以煤沥青作为道路铺设材料的技术方案。此后,国内路用煤沥青专利技术的研究与开发基本上是沿着上述“防水防潮材料”和“道路铺设材料”两个方向发展,其中又以后者的研究为主。为此,以下主要介绍后者的研究进展情况。 2.2.1 单一煤沥青道路铺设材料 2003年,张明等提出以25%~35%的中温沥青和65%~75%的蒽油为原料,制备筑路油产品。2008年,应珏等提出在引发剂作用下,将沥青和不饱和双键类化合物反应制备改性沥青,以改善普通沥青对温度敏感性强、粘度低、柔韧性差等缺点。此后,欧阳春发等提出在高速剪切设备中,将流动状态的中低温煤沥青依次用焦化溶剂油等稀释剂、橡胶类等聚合物、硫化剂进行改性,制备改性煤沥青成品。2009年,车春玲借鉴道路石油沥青物理改性的方法,将煤沥青、SBS等聚合物改性剂和助溶剂多聚磷酸,于170~200℃混融后再经过胶体磨的研磨、剪切,得到均匀分散的沥青胶泥,得到用于高等级道路的煤沥青。 为了改善煤沥青的耐候性、弹性、耐磨性、抗重载能力,任真等从2010年开始尝试将纳米材料和表面活性剂技术引入煤沥青改性制备路用沥青的系列研究。最初,他们采用纳米ZnO及Zn-Mg氧化物复合物等纳米材料和表面活性剂制成的改性纳米材料和高分子增溶剂对煤沥青进行改性,制备出产品的三大指标软化点、针入度以及延度均达到90#石油沥青的纳米改性煤沥青。其后,他们进一步改进了工艺条件,采用新的改性纳米材料,同时还引入了自制的复合界面改性剂对煤沥青进行了改性。 为了克服煤沥青的脆性,提高煤沥青的软化点,徐国财等提出首先用有机溶剂处理煤沥青,制备精制煤沥青,然后将精制煤沥青在氮气氛下加热到90~110℃,加入SBS,然后程序升温使SBS内的颗粒基本消失在煤沥青基质中,再加入具有路易斯酸特征的催化剂,反应得到SBS化学改性的煤沥青。 2013年,曹东伟等将煤沥青、渣油、苯甲醛等改性剂和高分子材料添加剂加入到反应器中进行反应,制得煤沥青质量分数为20%~80%的复合改性煤沥青。张松房等则采用“组分调和”的技术路线,首先将中温煤沥青加热后打入缩聚釜内,添加助剂,在氮气保护下进行缩聚反应,并将缩聚产生重组分作为沥青调和的硬组分;然后由催化裂化油浆制备沥青调和的软组分;最后将中温煤沥青硬组分与软组分按一定比例进行在线调和,得到高等级道路石油沥青。同年,王磊等以煤沥青为原料,通过添加废橡胶粉和抗老剂以及溶剂油,得到道路沥青。该制备方法的缺点是其制备工艺使用大量的溶剂,存在溶剂蒸发量较大、能耗高等不足。其后,王磊等又利用不同组成煤沥青组分之间相容性更好的特点,将中温煤焦油沥青、高温煤焦油沥青和溶剂油进行原料组分调和,然后再将调和得到的混配沥青软化,添加橡胶粉或SBS、溶剂油等进行溶胀处理,最后将溶胀油和交联剂加入混配反应器混合均匀,制得改进型改性道路沥青。 2014年,为了使沥青路面材料具有更好的耐腐蚀和耐热性能,吴志仁等将煤焦沥青、酚醛树脂、双酚F型环氧树脂、硬脂酸二乙醇酰胺、苯甲酸酐、碳酸铝等材料,通过混合加热熔融、搅拌、粉碎、反应等程序而制得复合环氧沥青路面材料。 2.2.2 混合沥青道路铺设材料 2009年,武汉科技大学李其祥等提出以石油沥青、中温沥青、煤焦油、酚醛树脂为原料,经调制煤沥青、混合沥青胶体磨混合,升温后加入SBS和稳定剂充分混合,制得高等级公路用复合改性沥青。随后,他们又以石油沥青、煤沥青为原料,改变了工艺条件,在加热软化的石油沥青中依次加入煤沥青、煤焦油馏分或石油馏分添加剂和SBS,经胶体磨及发育罐混合、搅拌后;再加入稳定剂,在发育罐内搅拌,最后将产品置放于存储罐内保存。上述两种工艺,混合沥青中添加的SBS量比较大,增加了混合沥青的成本;且上述两种工艺制备的改质沥青需要在150~180℃条件下的发育罐内长时间保温储存,实际使用也不方便。为此,他们继续调整工艺条件和改性剂配方,采用了更有利于煤沥青、石油沥青分散体系的胶体磨剪切等设备,同时在改性剂中降低了SBS的使用量,添加了成本更低的废胶粉,发明了“一种煤沥青/SBS/废胶粉复合改性沥青及其制备方法”。 为了改善混合沥青的高低温性能及抗裂性能,张成如2011年提出将煤沥青和石油沥青用橡胶溶剂油溶解混合,加入复合型聚合物高分子材料、对甲基苯甲醛交联剂及防老剂在240~260℃条件下进行交联反应,制备高等级道路沥青。 2012年,曹东伟等提出先将蒽油添加剂加入到热熔的石油沥青中混合均匀,再加入中温煤沥青,然后送入高速剪切机在一定温度剪切,制得混合沥青。其后,2014年任相坤等将添加剂更换为FCC油浆,利用剪切乳化机在一定温度下高速剪切混合体系,得到筑路用混合沥青。 为了克服煤沥青塑性差、温度稳定性差、质脆、有毒、易老化等缺陷,2013年,梁剑等通过先后向反应器添加煤沥青、石油沥青、助溶剂、SBS、废橡胶粉、稳定剂、阻燃剂及抗老化剂等,多次对煤沥青进行改性,然后在发育罐中溶胀、发育,得到改性的煤沥青产品。 近年来,山西交通科学研究院系统性开展了混合沥青调配道路沥青的路用性能、混合沥青改性等方面的研究。2015年,该院蔡丽娜等研究了混合沥青的SBS改性,并以中温煤沥青和基质石油沥青为原料,采用邻苯二甲酸酯、聚乙二醇、SBS改性剂和纳米碳酸钙等改性剂,制得一种SBS复合改性煤沥青。其后,他们通过调整煤沥青和石油沥青份数比例,并在改性剂中增加丁苯橡胶,通过控制搅拌温度、搅拌方式制得另一种性能相似的复合改性混合沥青。为了提高改性煤沥青的高温性能和低温性能,降低混合沥青中多环芳烃的含量,蔡丽娜等还研究了增塑剂和聚乙二醇等聚合物与蒙脱土协同改性煤沥青制备改性混合沥青的方法。2016年,该院穆建青等以中温煤沥青和基质石油沥青为原料,添加邻苯二甲酸酯、聚乙二醇、丁苯橡胶、聚α烯烃等物质,通过控制搅拌温度、搅拌方式,制得一种低温下性能稳定的改性煤沥青。同年,该院赵队家等也以基质石油沥青、煤焦油沥青为原料,将石油沥青加热熔化,加入煤沥青,并添加改性用纤维和环氧树脂、PEG等聚合物,在一定温度条件下,利用高剪切分散机迅速搅拌,制得各项性能指标均可达90#基质石油沥青指标的混合道路沥青。 受上述研究思路的启发,林晓丽等2017年提出在加热熔化的石油沥青中,依次加入煤焦油沥青、氧化锌、秸秆纤维和树脂,然后加热到210~240℃,并在1500~2500r/min的转速下搅拌,制备道路沥青。 2.2.3 低毒或无毒煤沥青材料 低毒或无毒煤沥青材料的制备是近年来国内路用煤沥青技术开发的一个重要研究方向。国内研究人员不断尝试采用聚合物、交联单体改性、复合改性剂改性、小分子化合物改性等技术手段进行煤沥青改性,但毒性和路用性能够与石油沥青相媲美的改性煤沥青材料则未见报道。 2012年,欧阳春发等发明了一种在常温下煤沥青粉悬浮液与芬顿试剂反应制备改性煤沥青的方法。该方法的缺点是由于使用了芬顿试剂,存在煤沥青被提前老化,降低其使用性能的问题。同年,陈团结等将低温煤焦油沥青加热后加入焦化溶剂油等改性剂、硫磺等交联剂以及TMDQ等抗老化剂,混合物经过胶体磨的研磨、剪切、反应后得到道路沥青。该发明方法原料采用了多环芳烃含量较低的低温煤沥青,虽然能够从源头上控制产品中多环芳烃的含量,但是因低温煤沥青本身的性质,需要添加的改性组分较多、用量大,改性工艺难度也较大。后来,陈团结等将原料改用中温煤沥青,通过将中低温煤沥青热熔后,加入塑化剂,搅拌后首先加入酸酐类化合物和路易斯酸,加热反应后再加入聚乙二醇,进行二次改性反应后,脱水得到兼具高低温性能的环保型高等级道路铺筑用煤沥青材料。 2014年,王德慧等通过多次抽提浸渍的物理方法,在保证煤沥青产品性能的前提下,将煤沥青中多环芳烃溶解富集到溶剂中,制得苯并芘含量低的煤沥青。其后,李其祥等也研究了不同溶剂及改性剂和催化剂条件下降低煤沥青中3,4-苯并芘的方法。以上发明方法,利用溶剂效应使得煤沥青中的致癌性多环芳烃3,4-苯并芘选择性地溶解在溶剂中,并在改性剂和催化剂作用下与煤沥青反应,生成无害的多环化合物,在不改变煤沥青性质的条件下,达到了选择性降低煤沥青中3,4-苯并芘的目的。 2015年,孟庆波等在原料芳香族重质油、煤沥青和改质沥青中,加入对苯二甲醇等改性剂和磺酸等促进剂,在惰性气氛下升温,恒温聚合一段时间后减压蒸馏,制得苯并[a]芘含量低于5×10-4的环保型煤沥青。同年,屈滨等以芳香族重质油、煤沥青为原料,以苯并[a]芘含量低的煤系或石油系芳香族重质油作为调节剂,首先通过热聚合反应得到聚合沥青,再蒸发聚合沥青制备高软化点沥青,最后加入一定量的调节剂调制得高结焦值、高β树脂含量和低软化点且苯并[a]芘含量低于3×10-4的环保型沥青。 2016年,张福强等以高温煤沥青为主要原料,经芳烃油等高沸点稀释剂溶解,以三乙醇胺、氢氧化钠为催化剂,通过催化脂肪醛、不饱和脂肪族羧酸酯改性煤沥青,降低了煤沥青中苯并[a]芘含量,同时改善了煤沥青的软化点、针入度、延性等性能。其后,他们又选择受阻酚抗氧剂、受阻胺防老剂作为改性剂,经过化学改性,制备出一种耐老化能力强的环保型煤沥青,其优选的技术方案中,制备出的环保型改性煤沥青,其软化点、针入度、延度以及针入度比可达到《GB/T 51802010重交通道路石油沥青》70号沥青的技术要求。 近年来,太原理工大学申峻研究团队采用化学改性法,从优选高性能改性剂和催化剂、降低改性剂成本、提高煤沥青中多环芳烃去除率等方面入手开展了系列研究,开发了多项煤沥青改性降低毒性的专利技术。最初,他们以高锰酸钾为改性剂制得BaP含量降低率达到65%以上的改性沥青。其后,他们又以高温煤沥青为原料,对苯二甲醛为改性剂、对甲苯磺酸为催化剂、环己烷为溶剂,制得一种低毒性改性煤沥青。在此基础上,他们进一步优选10-十一烯醛为改性剂、硫酸氢钾为催化剂,于30~70℃温度条件下,在环己烷溶剂中回流反应1~8h,制得一种多环芳烃含量更低、煤沥青性能得到更大改善的环保型改性煤沥青。 3 对当前专利技术的探讨与分析 3.1 改性原料的选择 从目前已公开的专利技术不难看出,煤沥青改性的原料多采用中温煤沥青。这主要是因为,相对而言,高温煤沥青含有更多的PAHs,尤其是苯并[a]芘,但是这方面的处理难度较大,国内大多数研究实际也处于实验室研究阶段;低温沥青虽然多环芳烃等有毒致癌物含量很少,但是其胶质含量也较少,需要添加更多的改性剂,且低温煤沥青萘及不饱和成分含量高,致使改性后的煤沥青的稳定性和抗老化性也很难解决,路面易产生裂缝,难以满足道路施工要求,故采用较少;中温煤焦油沥青不论从胶质含量还是软化点等方面,更接近于道路沥青的应用性能,但是改性后得到的道路沥青产品PAHs含量问题以及低温性能并不能满足道路施工规范要求,因此还需要经过去毒性及增加路用性能等多次改性。 3.2 改性剂或添加剂的选择 煤沥青的改性过程包括物理改性和化学改性两种。其中,煤沥青物理改性法是通过添加一定量的添加剂,达到提升煤沥青或者混合沥青路用性能的目的。目前,可应用于煤沥青物理改性的改性剂种类十分广泛,但是大多是移植于石油沥青改性所用到改性剂。需要注意的是,改性剂或添加剂材料的加入,虽然能够在一定程度上改善路用煤沥青的部分性能,但是如果添加量过大、添加剂价格过于昂贵、添加的添加剂种类过多,则意味着降低了改性煤沥青的性价比,因此也就失去了其与石油沥青竞争的成本优势。 煤沥青化学改性是通过添加改性剂,在一定的温度下或催化剂作用下,改性剂解聚或生成活性游离基碎片或生成长链分子,与煤沥青组分中不饱和组分(包括多环芳烃)的活性位发生聚合或缩合或交联反应,从而改变煤沥青中PAHs的分子结构及各组分的比例和组成,降低或去除煤沥青中PAHs的含量,改善煤沥青的低温易脆和开裂性能,并减少PAHs的毒害性以及煤沥青胶体体系相容性,因而可制备出兼具高低温性能的环保型路用沥青。 从已公开的专利技术来看,当前大多数研究普遍倾向于采用复合改性剂,或者是使用不同的改性剂多次进行物理和化学改性,常用的化学改性剂有高分子聚合物、脂类化合物、酸酐类化合物、醛类化合物以及芳醇类化合物等,其中以聚合物改性研究最多。较为理想的改性剂或添加剂是,在改性过程中既可以使煤沥青的化学组成和性质发生变化,极大地提高煤沥青的路用性能,又能够与煤沥青中的PAHs发生反应,有效降低其致癌性,改性后形成的新的煤沥青混合体系性质相容,在存储或施工应用时胶体结构能够保持稳定。 3.3 改性技术路线的选择 目前,煤沥青改性研究主要包括单一煤沥青作为道路沥青改性和对按照一定比例混合的混合沥青的改性。后者又可进一步细分为以石油沥青为主要成分的混合沥青改性和以煤沥青为主要成分的混合沥青改性。 对于以单一煤沥青作为道路沥青改性材料,虽然煤沥青成本较低、某些路用性能也相对突出,但是鉴于煤沥青原料的化学组成特点,全部采用煤沥青制备道路沥青,则产品中PAHs含量高、致毒性强严重影响了应用价值。目前研究者针对其毒性进行各种改性,以最大限度上降低或消除其对人类危害和环境污染的可能性。对于混合沥青改性而言,由于煤焦油沥青的混入后破坏了石油沥青内部稳定的凝溶胶胶体平衡结构,容易出现石油沥青的沥青质成分和煤焦油沥青的高沸点部分凝集并分离/沉淀,造成混合沥青在高温时极不稳定的现象,因此需要通过改善混合沥青相容性来解决混合沥青稳定性的问题。此外,石油沥青的添加比例过高,虽然改性难度会较低,但并不具有成本优势,且对扩大煤沥青的应用也比较有限。但从已公开的专利技术来看,由于缺乏改性对煤沥青化学组成、胶体体系及路用性能等影响的基础研究,导致绝大多数专利技术缺乏有效的理论指导,应用价值不高。 3.4 溶剂效应的应用 煤沥青的化学组成特点决定了其所含PAHs数量多,虽然大多数含量少,但整体毒性较高,因此只有将这些有毒组分富集起来,才能有效地提高对煤沥青毒性的去除效果。结合中国专利文献[30-32]和孙昱等人的研究报道,表明采用合适的有机溶剂利用溶剂效应,可提高煤沥青改性过程中PAHs的去除率,其原因主要是某些有机溶剂对煤沥青中PAHs组分溶解选择性较高且溶解量较大,有利于包裹在煤沥青颗粒内部的3,4-苯并芘等PAHs组分很大程度地选择性溶解释放出来,并与改性剂在溶剂中形成均相反应体系,大幅提高了改性剂与3,4-苯并芘等PAHs组分之间的反应效率。因此,在化学改性过程中,溶剂体系的选取应引起研究人员的足够重视。 3.5 整体改性工艺的协同性 路用煤沥青改性的最终目的是实现煤沥青作为道路沥青的大规模工业化应用,因此,针对不同原料来源的专用复合改性剂的研究以及整体先进合理的煤沥青改性新工艺的开发非常重要。同时,由于公路建设对道路沥青的要求不断提高,因此,低毒或无毒煤沥青材料的制备必须以煤沥青路用性能的评价为基础,路用煤沥青能否取代石油沥青作为道路沥青材料必须经过长期铺筑应用试验的验证。 4 结束语 我国是世界最大的焦化生产基地,每年生产的高温煤焦油沥青产量可达1000万t以上。因此,煤沥青的绿色高效利用是我国焦化产业及环境保护的必然选择。煤沥青价格仅为石油沥青的40%~50%,用煤沥青代替石油沥青铺路不仅能有效缓解我国路用沥青供不应求的局面,大幅度降低公路工程的施工建造成本,还可以提高煤沥青的附加值和解决煤沥青过剩的问题,对于提高我国高速公路沥青质量、解决我国石油沥青品质不高和产品短缺的问题都具有十分重要的意义。但是,煤沥青多环芳烃的致癌性及其潜在的环境影响是其作为道路沥青材料无法大规模应用的关键制约因素。因此,路用煤沥青改性的研究过程中应兼顾性能改善、环保品质提升以及产品价格低廉三个方面,将开发环境友好、性能优良、价格低廉的环保型高性能路用煤沥青材料应作为今后研究的重点。 煤沥青是煤焦油经蒸馏提取馏分后的残余物,占煤焦油总量的50%~60%。国家统计局统计数据显示,2015年、2016年、2017年我国焦炭产量分别达到44778.2万t、44911.5万t、43142.6万t。按照每吨焦炭副产约5%的高温煤焦油、每吨高温煤焦油又副产50%~60%的煤沥青统计,近几年国内高温煤沥青年产量均超过了1000万t。目前,国内煤沥青利用途径单一,加工利用率极低,成为影响焦化行业整体效益提升的瓶颈。另一方面,国内石油沥青的产区少而分散,产量难以满足当前公路建设需要,我国每年需进口数以百万吨的优质石油沥青。与此同时,随着我国汽车市场及交通运输业的高速发展,交通运输量和车流量每年不断增加,车辆超载也时有出现,使得道路施工对沥青路面铺设材料的质量和产量标准的要求不断提高,导致国内道路沥青供需矛盾十分突出。 1 路用煤沥青的应用实践及存在问题 1.1 应用实践 煤沥青作为道路铺设材料的应用由来已久。上世纪早期,石油沥青供应尚不充分,德国、英国等欧洲工业发达国家就开始寻找石油沥青的替代材料。20年代德国率先将中温煤沥青混入石油沥青用作铺设道路的材料,60年代英国也开始生产混合沥青用于最高负荷公路的铺设。1982—1986年期间,德国用25%软化增塑的煤沥青和75%的道路石油沥青B80配制而成的混合沥青材料共铺筑了72条路段。其后,其他欧洲国家的高速公路也开始使用煤沥青含量为15%~35%的混合沥青。经过多年的行车运行表明,混合沥青铺设的道路路面摩擦系数大,行车安全性高,且抗变形、抗磨、耐重压、抗油侵蚀性能突出,尤其在雨天等恶劣气候条件下性能保持良好。但是,上世纪70年代,随着中东地区石油资源的发现及大量开采,道路石油沥青的供应需求得到了满足,石油沥青因性能及价格优势逐步取代了煤沥青。因此,从上世纪90年代开始欧洲完全停止了煤沥青作为筑路材料在道路铺设方面的应用。 国内在上世纪七八十年代也曾将煤沥青应用于道路施工工程。但是,限于当时的焦油加工水平、混合沥青生产技术和道路铺设施工水平,煤沥青应用于筑路后,存在着低温抗裂性能差,耐温性、抗紫外线能力不足等弊端,且无法解决施工中产生致癌性沥青挥发物烟的问题,故国内道路沥青材料也逐步转向使用石油沥青或者以其为原料的改性道路沥青。 近年来,为推进煤沥青资源化利用,缓减国内道路沥青的供需矛盾,交通部公路科学研究院选择焦化工业密集、煤沥青资源丰富的山西省作为研究基地,通过与山西省多家大学和研究所合作,围绕煤沥青中苯并芘等致癌物的脱除,开展了大量的路用煤沥青改性材料的研究工作。2008—2011年,依据该院阶段性研究成果制备的重质改性煤沥青、温拌改性煤沥青、重载改性煤沥青等路用煤沥青系列改性材料,在二广高速公路(G55)忻州段、山西高陵高速进行了铺筑应用试验。交通部公路工程检测中心对该院煤沥青系列材料路用性能的检测表明,其各项路用性能指标优良,能够满足高速公路施工相关要求。 1.2 存在问题 从上世纪90年代开始欧洲严格限制煤沥青的生产及在道路建设方面的应用,即使是必须使用煤沥青作为电极材料和耐火材料等领域,其原料也几乎全部从国外进口。这主要是由于人们逐步地发现和认识到煤沥青中多环芳烃(PAHs)中4~6环的稠环化合物具有不同程度的致癌性。迫于民众对煤沥青致癌性的担心和对民众健康的考虑,一些欧美国家开始制定出严格的标准,用于限制沥青制品中强致癌物质的含量及排放量。实际上,国内外的应用实践表明,如果仅从道路的使用性能角度而言,煤沥青、改性煤沥青作为道路沥青或道路沥青添加剂或改性剂使用是完全可行的,但作为路用材料,其所含的PAHs致癌性物质对水源、土壤、大气等存在的潜在环境隐患则不容忽视,这使得各国政府在制定产业和环保政策时均持相当谨慎态度。 2 国内路用煤沥青改性专利技术研究进展 据WIPO(世界知识产权组织)统计,世界范围内90%~95%的研发成果包含在专利文献中,且70%~80%发明创造只通过专利文献公开。因此,系统地进行专利文献分析,可以及时了解某一领域技术研究进展,揭示该领域技术研发的整体情况、研究思路、研究热点和技术空白等重要信息,从而洞察该领域技术发展趋势,更好地启发研究人员确定研究思路。上世纪末以来,出于环境保护和节能减排的考虑,欧洲发达国家已经逐步将煤焦化转移到国外,故近年来国外有关路用煤沥青改性技术未见报道,该技术研究和工程实践主要集中在国内。为此,笔者以国家知识产权局“专利检索及分析系统”平台收录的煤沥青改性作为道路(或路用)煤沥青的相关发明专利公布文本作为主要研究对象。检索式为:“关键词=煤沥青AND(道路OR路用OR筑路OR铺路)”;检索范围为2017年12月31日之前公开的全部中国专利文献,经筛选去重,得到90篇发明专利申请文献,并据此做出路用煤沥青改性专利申请年份分布图、路用煤沥青专利申请技术构成图及路用煤沥青改性专利申请技术趋势图,依次如图1~图3所示。在此基础上,分析了国内道路煤沥青改性专利技术研究的整体发展概况。 2.1 国内路用煤沥青专利技术发展趋势分析 2.1.1 路用煤沥青专利申请趋势分析

图1 路用煤沥青改性专利申请年份分布 根据图1,1987年,利用煤沥青的防水防腐性能,国内单位申请了首件专利。其后20多年,煤沥青作为筑路材料的专利申请仅有零星报道。从2008年开始,路用煤沥青的研究引起了人们的重视,并有多项发明专利公开。此后,随着我国经济的高速发展,我国汽车与交通运输业快速增长,导致用于道路铺设的石油沥青供不应求,推动了国内石油沥青替代品的研究热潮,其在专利申请数量方面的表现是,从2010年开始,国内专利申请量急剧增加,到2013年达到顶峰。其后,专利申请数量开始在震荡中回落,但也保持在每年5件以上的增长速率。出现该趋势的原因,与近年来人们专利意识的提高、以及2008年国家知识产权战略纲要出台后的正向激励作用等多方面因素有关,而2013年以后国家专利授权审批程序逐步规范严格,以及近两年国家知识产权局“高价值专利”导向作用,使得国内申请人更注重专利质量的提升而非数量的增加,因此,2016年以后年申请量有所降低。 2.1.2 路用煤沥青专利技术构成及技术趋势分析 专利分类号是专利文献分类和检索的强有力工具,依据某一种产品的国际分类,可以很容易地检索出该产品所属技术领域的专利信息。目前,我国采用的专利分类号为《国际专利分类表》(IPC分类),该分类表采用了功能和应用相结合,以功能性为主、应用性为辅的分类原则,逐级分类形成完整的分类体系,是世界各国专利局以及其他使用者在确定专利申请的新颖性、创造性时进行专利文献检索的一种国际通用的有效工具。本文技术领域仅分析到大类级,部或大类的符号意义参见《国际专利分类表》(2018版)。

图2 路用煤沥青专利申请技术构成 注:横坐标技术领域分布中数字1~11分别表示C08、C04、E01、C10、C01、C09、B29、C07、D01、D21、H01。 由图2可以看出,当前路用煤沥青研究领域主要集中于C08、C04、E01、C10等4个技术领域,其中C08、C04、C10均同属化学、冶金部,E01属于固定建筑物部。将四者结合起来分析,可以看出,当前路用煤沥青的研究主要集中于将煤沥青作为添加材料制备路用煤沥青铺路材料和添加煤沥青后路用煤沥青材料筑路性能变化两个大的方面。 为了进一步分析路用煤沥青专利申请技术发展趋势。笔者进一步统计分析了C08、C04、E01、C10等4个技术领域历年专利申请数量随年份的变化趋势,详见图3。

图3 路用煤沥青改性专利申请技术趋势 由图3看出,路用煤沥青研究长期以来一直集中分布于C08、C04两个技术领域,这表明,路用煤沥青的研究更多地是以研究煤沥青作为添加材料制备道路沥青材料的方法及制备出的道路沥青材料的综合应用性能改善作为最终目的。 2.1.3 申请人属性及主要申请人研发实力分析 目前,路用煤沥青的研究主体多达51家,相应专利申请量从1到19不等,其中申请量2件以上的单位共有14家,主要为高校和企业;其余37家申请人包括高校、科研院所、企业或个人,专利申请量均为1件。为了分析各类研究主体的技术贡献,笔者将51家申请人划分为高等院校、各类企业、科研院所和个人及其他4个类别,并分别进行专利申请数量统计,结果见表1。 表1 申请人属性分布

表1中数据显示,路用煤沥青的研究开发在国内受到了人们的普遍重视,但研究主体主要为高等院校和各类企业,二者专利申请量总和占到国内申请量总量的77%。其中,高等院校申请数量占比达43%,表明国内路用煤沥青改性材料的开发应用涉及大量的基础性研究工作;各类企业申请数量占比为34%,表明企业普遍看好路用煤沥青的市场应用前景,纷纷开始提前布局专利占领市场。 2.2 国内路用煤沥青专利技术研究综述 1987年,中国石油化工总公司抚顺石油化工研究院申请了“沥青乳液”的发明专利,将煤沥青作为筑路、建筑等领域防水防腐添加剂材料。2000年,攀钢集团煤化工公司申请了“一种改质煤沥青筑路油的制造方法”的发明专利,首次提出以煤沥青作为道路铺设材料的技术方案。此后,国内路用煤沥青专利技术的研究与开发基本上是沿着上述“防水防潮材料”和“道路铺设材料”两个方向发展,其中又以后者的研究为主。为此,以下主要介绍后者的研究进展情况。 2.2.1 单一煤沥青道路铺设材料 2003年,张明等提出以25%~35%的中温沥青和65%~75%的蒽油为原料,制备筑路油产品。2008年,应珏等提出在引发剂作用下,将沥青和不饱和双键类化合物反应制备改性沥青,以改善普通沥青对温度敏感性强、粘度低、柔韧性差等缺点。此后,欧阳春发等提出在高速剪切设备中,将流动状态的中低温煤沥青依次用焦化溶剂油等稀释剂、橡胶类等聚合物、硫化剂进行改性,制备改性煤沥青成品。2009年,车春玲借鉴道路石油沥青物理改性的方法,将煤沥青、SBS等聚合物改性剂和助溶剂多聚磷酸,于170~200℃混融后再经过胶体磨的研磨、剪切,得到均匀分散的沥青胶泥,得到用于高等级道路的煤沥青。 为了改善煤沥青的耐候性、弹性、耐磨性、抗重载能力,任真等从2010年开始尝试将纳米材料和表面活性剂技术引入煤沥青改性制备路用沥青的系列研究。最初,他们采用纳米ZnO及Zn-Mg氧化物复合物等纳米材料和表面活性剂制成的改性纳米材料和高分子增溶剂对煤沥青进行改性,制备出产品的三大指标软化点、针入度以及延度均达到90#石油沥青的纳米改性煤沥青。其后,他们进一步改进了工艺条件,采用新的改性纳米材料,同时还引入了自制的复合界面改性剂对煤沥青进行了改性。 为了克服煤沥青的脆性,提高煤沥青的软化点,徐国财等提出首先用有机溶剂处理煤沥青,制备精制煤沥青,然后将精制煤沥青在氮气氛下加热到90~110℃,加入SBS,然后程序升温使SBS内的颗粒基本消失在煤沥青基质中,再加入具有路易斯酸特征的催化剂,反应得到SBS化学改性的煤沥青。 2013年,曹东伟等将煤沥青、渣油、苯甲醛等改性剂和高分子材料添加剂加入到反应器中进行反应,制得煤沥青质量分数为20%~80%的复合改性煤沥青。张松房等则采用“组分调和”的技术路线,首先将中温煤沥青加热后打入缩聚釜内,添加助剂,在氮气保护下进行缩聚反应,并将缩聚产生重组分作为沥青调和的硬组分;然后由催化裂化油浆制备沥青调和的软组分;最后将中温煤沥青硬组分与软组分按一定比例进行在线调和,得到高等级道路石油沥青。同年,王磊等以煤沥青为原料,通过添加废橡胶粉和抗老剂以及溶剂油,得到道路沥青。该制备方法的缺点是其制备工艺使用大量的溶剂,存在溶剂蒸发量较大、能耗高等不足。其后,王磊等又利用不同组成煤沥青组分之间相容性更好的特点,将中温煤焦油沥青、高温煤焦油沥青和溶剂油进行原料组分调和,然后再将调和得到的混配沥青软化,添加橡胶粉或SBS、溶剂油等进行溶胀处理,最后将溶胀油和交联剂加入混配反应器混合均匀,制得改进型改性道路沥青。 2014年,为了使沥青路面材料具有更好的耐腐蚀和耐热性能,吴志仁等将煤焦沥青、酚醛树脂、双酚F型环氧树脂、硬脂酸二乙醇酰胺、苯甲酸酐、碳酸铝等材料,通过混合加热熔融、搅拌、粉碎、反应等程序而制得复合环氧沥青路面材料。 2.2.2 混合沥青道路铺设材料 2009年,武汉科技大学李其祥等提出以石油沥青、中温沥青、煤焦油、酚醛树脂为原料,经调制煤沥青、混合沥青胶体磨混合,升温后加入SBS和稳定剂充分混合,制得高等级公路用复合改性沥青。随后,他们又以石油沥青、煤沥青为原料,改变了工艺条件,在加热软化的石油沥青中依次加入煤沥青、煤焦油馏分或石油馏分添加剂和SBS,经胶体磨及发育罐混合、搅拌后;再加入稳定剂,在发育罐内搅拌,最后将产品置放于存储罐内保存。上述两种工艺,混合沥青中添加的SBS量比较大,增加了混合沥青的成本;且上述两种工艺制备的改质沥青需要在150~180℃条件下的发育罐内长时间保温储存,实际使用也不方便。为此,他们继续调整工艺条件和改性剂配方,采用了更有利于煤沥青、石油沥青分散体系的胶体磨剪切等设备,同时在改性剂中降低了SBS的使用量,添加了成本更低的废胶粉,发明了“一种煤沥青/SBS/废胶粉复合改性沥青及其制备方法”。 为了改善混合沥青的高低温性能及抗裂性能,张成如2011年提出将煤沥青和石油沥青用橡胶溶剂油溶解混合,加入复合型聚合物高分子材料、对甲基苯甲醛交联剂及防老剂在240~260℃条件下进行交联反应,制备高等级道路沥青。 2012年,曹东伟等提出先将蒽油添加剂加入到热熔的石油沥青中混合均匀,再加入中温煤沥青,然后送入高速剪切机在一定温度剪切,制得混合沥青。其后,2014年任相坤等将添加剂更换为FCC油浆,利用剪切乳化机在一定温度下高速剪切混合体系,得到筑路用混合沥青。 为了克服煤沥青塑性差、温度稳定性差、质脆、有毒、易老化等缺陷,2013年,梁剑等通过先后向反应器添加煤沥青、石油沥青、助溶剂、SBS、废橡胶粉、稳定剂、阻燃剂及抗老化剂等,多次对煤沥青进行改性,然后在发育罐中溶胀、发育,得到改性的煤沥青产品。 近年来,山西交通科学研究院系统性开展了混合沥青调配道路沥青的路用性能、混合沥青改性等方面的研究。2015年,该院蔡丽娜等研究了混合沥青的SBS改性,并以中温煤沥青和基质石油沥青为原料,采用邻苯二甲酸酯、聚乙二醇、SBS改性剂和纳米碳酸钙等改性剂,制得一种SBS复合改性煤沥青。其后,他们通过调整煤沥青和石油沥青份数比例,并在改性剂中增加丁苯橡胶,通过控制搅拌温度、搅拌方式制得另一种性能相似的复合改性混合沥青。为了提高改性煤沥青的高温性能和低温性能,降低混合沥青中多环芳烃的含量,蔡丽娜等还研究了增塑剂和聚乙二醇等聚合物与蒙脱土协同改性煤沥青制备改性混合沥青的方法。2016年,该院穆建青等以中温煤沥青和基质石油沥青为原料,添加邻苯二甲酸酯、聚乙二醇、丁苯橡胶、聚α烯烃等物质,通过控制搅拌温度、搅拌方式,制得一种低温下性能稳定的改性煤沥青。同年,该院赵队家等也以基质石油沥青、煤焦油沥青为原料,将石油沥青加热熔化,加入煤沥青,并添加改性用纤维和环氧树脂、PEG等聚合物,在一定温度条件下,利用高剪切分散机迅速搅拌,制得各项性能指标均可达90#基质石油沥青指标的混合道路沥青。 受上述研究思路的启发,林晓丽等2017年提出在加热熔化的石油沥青中,依次加入煤焦油沥青、氧化锌、秸秆纤维和树脂,然后加热到210~240℃,并在1500~2500r/min的转速下搅拌,制备道路沥青。 2.2.3 低毒或无毒煤沥青材料 低毒或无毒煤沥青材料的制备是近年来国内路用煤沥青技术开发的一个重要研究方向。国内研究人员不断尝试采用聚合物、交联单体改性、复合改性剂改性、小分子化合物改性等技术手段进行煤沥青改性,但毒性和路用性能够与石油沥青相媲美的改性煤沥青材料则未见报道。 2012年,欧阳春发等发明了一种在常温下煤沥青粉悬浮液与芬顿试剂反应制备改性煤沥青的方法。该方法的缺点是由于使用了芬顿试剂,存在煤沥青被提前老化,降低其使用性能的问题。同年,陈团结等将低温煤焦油沥青加热后加入焦化溶剂油等改性剂、硫磺等交联剂以及TMDQ等抗老化剂,混合物经过胶体磨的研磨、剪切、反应后得到道路沥青。该发明方法原料采用了多环芳烃含量较低的低温煤沥青,虽然能够从源头上控制产品中多环芳烃的含量,但是因低温煤沥青本身的性质,需要添加的改性组分较多、用量大,改性工艺难度也较大。后来,陈团结等将原料改用中温煤沥青,通过将中低温煤沥青热熔后,加入塑化剂,搅拌后首先加入酸酐类化合物和路易斯酸,加热反应后再加入聚乙二醇,进行二次改性反应后,脱水得到兼具高低温性能的环保型高等级道路铺筑用煤沥青材料。 2014年,王德慧等通过多次抽提浸渍的物理方法,在保证煤沥青产品性能的前提下,将煤沥青中多环芳烃溶解富集到溶剂中,制得苯并芘含量低的煤沥青。其后,李其祥等也研究了不同溶剂及改性剂和催化剂条件下降低煤沥青中3,4-苯并芘的方法。以上发明方法,利用溶剂效应使得煤沥青中的致癌性多环芳烃3,4-苯并芘选择性地溶解在溶剂中,并在改性剂和催化剂作用下与煤沥青反应,生成无害的多环化合物,在不改变煤沥青性质的条件下,达到了选择性降低煤沥青中3,4-苯并芘的目的。 2015年,孟庆波等在原料芳香族重质油、煤沥青和改质沥青中,加入对苯二甲醇等改性剂和磺酸等促进剂,在惰性气氛下升温,恒温聚合一段时间后减压蒸馏,制得苯并[a]芘含量低于5×10-4的环保型煤沥青。同年,屈滨等以芳香族重质油、煤沥青为原料,以苯并[a]芘含量低的煤系或石油系芳香族重质油作为调节剂,首先通过热聚合反应得到聚合沥青,再蒸发聚合沥青制备高软化点沥青,最后加入一定量的调节剂调制得高结焦值、高β树脂含量和低软化点且苯并[a]芘含量低于3×10-4的环保型沥青。 2016年,张福强等以高温煤沥青为主要原料,经芳烃油等高沸点稀释剂溶解,以三乙醇胺、氢氧化钠为催化剂,通过催化脂肪醛、不饱和脂肪族羧酸酯改性煤沥青,降低了煤沥青中苯并[a]芘含量,同时改善了煤沥青的软化点、针入度、延性等性能。其后,他们又选择受阻酚抗氧剂、受阻胺防老剂作为改性剂,经过化学改性,制备出一种耐老化能力强的环保型煤沥青,其优选的技术方案中,制备出的环保型改性煤沥青,其软化点、针入度、延度以及针入度比可达到《GB/T 51802010重交通道路石油沥青》70号沥青的技术要求。 近年来,太原理工大学申峻研究团队采用化学改性法,从优选高性能改性剂和催化剂、降低改性剂成本、提高煤沥青中多环芳烃去除率等方面入手开展了系列研究,开发了多项煤沥青改性降低毒性的专利技术。最初,他们以高锰酸钾为改性剂制得BaP含量降低率达到65%以上的改性沥青。其后,他们又以高温煤沥青为原料,对苯二甲醛为改性剂、对甲苯磺酸为催化剂、环己烷为溶剂,制得一种低毒性改性煤沥青。在此基础上,他们进一步优选10-十一烯醛为改性剂、硫酸氢钾为催化剂,于30~70℃温度条件下,在环己烷溶剂中回流反应1~8h,制得一种多环芳烃含量更低、煤沥青性能得到更大改善的环保型改性煤沥青。 3 对当前专利技术的探讨与分析 3.1 改性原料的选择 从目前已公开的专利技术不难看出,煤沥青改性的原料多采用中温煤沥青。这主要是因为,相对而言,高温煤沥青含有更多的PAHs,尤其是苯并[a]芘,但是这方面的处理难度较大,国内大多数研究实际也处于实验室研究阶段;低温沥青虽然多环芳烃等有毒致癌物含量很少,但是其胶质含量也较少,需要添加更多的改性剂,且低温煤沥青萘及不饱和成分含量高,致使改性后的煤沥青的稳定性和抗老化性也很难解决,路面易产生裂缝,难以满足道路施工要求,故采用较少;中温煤焦油沥青不论从胶质含量还是软化点等方面,更接近于道路沥青的应用性能,但是改性后得到的道路沥青产品PAHs含量问题以及低温性能并不能满足道路施工规范要求,因此还需要经过去毒性及增加路用性能等多次改性。 3.2 改性剂或添加剂的选择 煤沥青的改性过程包括物理改性和化学改性两种。其中,煤沥青物理改性法是通过添加一定量的添加剂,达到提升煤沥青或者混合沥青路用性能的目的。目前,可应用于煤沥青物理改性的改性剂种类十分广泛,但是大多是移植于石油沥青改性所用到改性剂。需要注意的是,改性剂或添加剂材料的加入,虽然能够在一定程度上改善路用煤沥青的部分性能,但是如果添加量过大、添加剂价格过于昂贵、添加的添加剂种类过多,则意味着降低了改性煤沥青的性价比,因此也就失去了其与石油沥青竞争的成本优势。 煤沥青化学改性是通过添加改性剂,在一定的温度下或催化剂作用下,改性剂解聚或生成活性游离基碎片或生成长链分子,与煤沥青组分中不饱和组分(包括多环芳烃)的活性位发生聚合或缩合或交联反应,从而改变煤沥青中PAHs的分子结构及各组分的比例和组成,降低或去除煤沥青中PAHs的含量,改善煤沥青的低温易脆和开裂性能,并减少PAHs的毒害性以及煤沥青胶体体系相容性,因而可制备出兼具高低温性能的环保型路用沥青。 从已公开的专利技术来看,当前大多数研究普遍倾向于采用复合改性剂,或者是使用不同的改性剂多次进行物理和化学改性,常用的化学改性剂有高分子聚合物、脂类化合物、酸酐类化合物、醛类化合物以及芳醇类化合物等,其中以聚合物改性研究最多。较为理想的改性剂或添加剂是,在改性过程中既可以使煤沥青的化学组成和性质发生变化,极大地提高煤沥青的路用性能,又能够与煤沥青中的PAHs发生反应,有效降低其致癌性,改性后形成的新的煤沥青混合体系性质相容,在存储或施工应用时胶体结构能够保持稳定。 3.3 改性技术路线的选择 目前,煤沥青改性研究主要包括单一煤沥青作为道路沥青改性和对按照一定比例混合的混合沥青的改性。后者又可进一步细分为以石油沥青为主要成分的混合沥青改性和以煤沥青为主要成分的混合沥青改性。 对于以单一煤沥青作为道路沥青改性材料,虽然煤沥青成本较低、某些路用性能也相对突出,但是鉴于煤沥青原料的化学组成特点,全部采用煤沥青制备道路沥青,则产品中PAHs含量高、致毒性强严重影响了应用价值。目前研究者针对其毒性进行各种改性,以最大限度上降低或消除其对人类危害和环境污染的可能性。对于混合沥青改性而言,由于煤焦油沥青的混入后破坏了石油沥青内部稳定的凝溶胶胶体平衡结构,容易出现石油沥青的沥青质成分和煤焦油沥青的高沸点部分凝集并分离/沉淀,造成混合沥青在高温时极不稳定的现象,因此需要通过改善混合沥青相容性来解决混合沥青稳定性的问题。此外,石油沥青的添加比例过高,虽然改性难度会较低,但并不具有成本优势,且对扩大煤沥青的应用也比较有限。但从已公开的专利技术来看,由于缺乏改性对煤沥青化学组成、胶体体系及路用性能等影响的基础研究,导致绝大多数专利技术缺乏有效的理论指导,应用价值不高。 3.4 溶剂效应的应用 煤沥青的化学组成特点决定了其所含PAHs数量多,虽然大多数含量少,但整体毒性较高,因此只有将这些有毒组分富集起来,才能有效地提高对煤沥青毒性的去除效果。结合中国专利文献[30-32]和孙昱等人的研究报道,表明采用合适的有机溶剂利用溶剂效应,可提高煤沥青改性过程中PAHs的去除率,其原因主要是某些有机溶剂对煤沥青中PAHs组分溶解选择性较高且溶解量较大,有利于包裹在煤沥青颗粒内部的3,4-苯并芘等PAHs组分很大程度地选择性溶解释放出来,并与改性剂在溶剂中形成均相反应体系,大幅提高了改性剂与3,4-苯并芘等PAHs组分之间的反应效率。因此,在化学改性过程中,溶剂体系的选取应引起研究人员的足够重视。 3.5 整体改性工艺的协同性 路用煤沥青改性的最终目的是实现煤沥青作为道路沥青的大规模工业化应用,因此,针对不同原料来源的专用复合改性剂的研究以及整体先进合理的煤沥青改性新工艺的开发非常重要。同时,由于公路建设对道路沥青的要求不断提高,因此,低毒或无毒煤沥青材料的制备必须以煤沥青路用性能的评价为基础,路用煤沥青能否取代石油沥青作为道路沥青材料必须经过长期铺筑应用试验的验证。 4 结束语 我国是世界最大的焦化生产基地,每年生产的高温煤焦油沥青产量可达1000万t以上。因此,煤沥青的绿色高效利用是我国焦化产业及环境保护的必然选择。煤沥青价格仅为石油沥青的40%~50%,用煤沥青代替石油沥青铺路不仅能有效缓解我国路用沥青供不应求的局面,大幅度降低公路工程的施工建造成本,还可以提高煤沥青的附加值和解决煤沥青过剩的问题,对于提高我国高速公路沥青质量、解决我国石油沥青品质不高和产品短缺的问题都具有十分重要的意义。但是,煤沥青多环芳烃的致癌性及其潜在的环境影响是其作为道路沥青材料无法大规模应用的关键制约因素。因此,路用煤沥青改性的研究过程中应兼顾性能改善、环保品质提升以及产品价格低廉三个方面,将开发环境友好、性能优良、价格低廉的环保型高性能路用煤沥青材料应作为今后研究的重点。 |

- [展会论坛] 更新 | 中国家电、智能家居制造业供应链展览会

- [展会论坛] 2025江苏国际泵阀管道展览会

- [展会论坛] 2025长三角国际化工产业展览会

- [展会论坛] 2025广州国际个护美健电器展览会

- [展会论坛] 2025广州国际个人护理用品博览会

- [展会论坛] 2025广州国际卫生护理⽤品展览会(PCE卫生护理用品展)

- [展会论坛] FLE 2025第十届广州国际冷链产业博览会

- [展会论坛] 2025广州国际智能机器人展览会

- [展会论坛] 2025第二届中国(宁波)化工安全与应急装备展览会

- [展会论坛] 2025第二届中国(宁波)化学品包装及储运展览会

- [展会论坛] 2025第二届(宁波)国际化工技术装备展览会

- [贸易大数据] 俄罗斯锡膏行业进口市场分析报告(2024)

- [行业监测] GEP Research生物质绿色甲醇市场研究报告

- [研究报告] 双碳双控市场机会研究报告(2024年)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

京公网安备 11010602104465号

京公网安备 11010602104465号